Wpusty stanowią fundament precyzyjnych połączeń w nowoczesnej inżynierii maszyn. W pierwszym akapicie warto zauważyć, że już od samego początku właściwy dobór wpustów wpływa na stabilność całej konstrukcji. Precyzyjne rozwiązania, takie jak wpusty pryzmatyczne i czółenkowe, gwarantują niezawodność mechanizmów. Artykuł ten przybliża kluczowe aspekty obu typów, podkreślając ich znaczenie w łączeniu elementów maszyn.

Charakterystyka wpustów pryzmatycznych

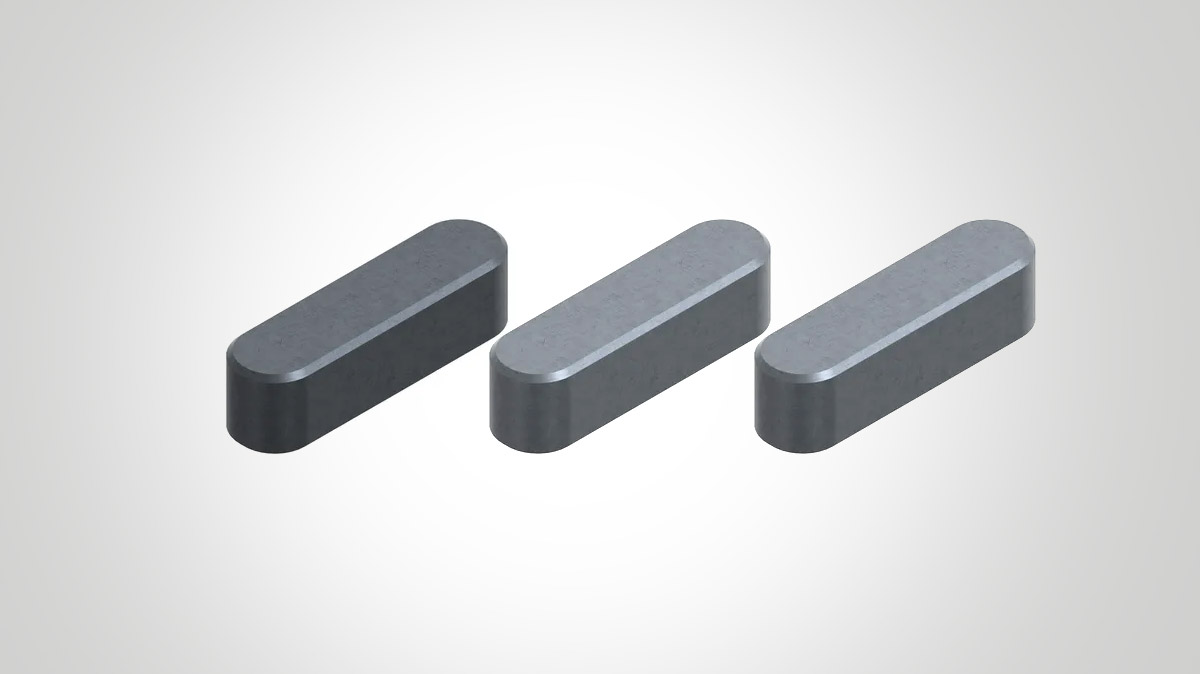

Wpusty pryzmatyczne charakteryzują się prostokątnym przekrojem, który umożliwia ścisłe dopasowanie piasty do wału. Wykorzystywane są w złączach walcowych i stożkowych, gdzie precyzyjne przenoszenie momentu obrotowego jest kluczowe. Ich wymiary, takie jak szerokość, wysokość i długość, określane są według międzynarodowych norm, co umożliwia standaryzację w przemyśle. Dokładne wymiary, na przykład modele o wymiarach 3×3 mm czy 40×22 mm, pozwalają na zastosowanie ich w różnych aplikacjach.

Wpusty pryzmatyczne wykonuje się zazwyczaj ze stali o wysokiej wytrzymałości. Stosowane materiały zapewniają odporność na zmienne warunki pracy, co przekłada się na długotrwałą eksploatację. Dzięki ścisłemu przestrzeganiu norm technicznych, produkty te są gwarancją kompatybilności między elementami maszyny. Każdy szczegół, od głębokości frezowania po dokładność wymiarową, ma kluczowe znaczenie.

W praktyce, wpust pryzmatyczny umożliwia nie tylko stabilne łączenie, ale również łatwe utrzymanie mechanizmu w ruchu. Precyzyjne wykonanie wpustu przekłada się na płynność operacji i mniejsze ryzyko awarii. Proste, a jednocześnie zaawansowane technologicznie rozwiązania sprawiają, że wpusty te są często wybierane przez inżynierów. Ich uniwersalność i standaryzacja czynią je elementem, który warto uwzględnić przy projektowaniu maszyn.

Charakterystyka wpustów czółenkowych

Wpusty czółenkowe różnią się konstrukcyjnie od swoich pryzmatycznych odpowiedników. Mają specyficzny kształt, który przypomina odcina koła, co wpływa na ich unikalne właściwości montażowe. Dzięki tej budowie, wpusty czółenkowe znajdują zastosowanie w rozwiązaniach technologicznych, gdzie wymagana jest precyzja, ale też elastyczność konstrukcyjna. Ich budowa umożliwia łączenie elementów o mniejszych średnicach, nie przekraczających 40 mm.

W konstrukcji wpustu czółenkowego kluczową rolę odgrywa precyzyjne frezowanie. Nawet niewielkie różnice w wymiarach mogą wpłynąć na stabilność całego połączenia. W praktyce, elementy te sprawdzają się szczególnie tam, gdzie wymagana jest szybka i bezproblemowa wymiana komponentów. Dzięki temu, wpusty czółenkowe są doskonałym rozwiązaniem w specyficznych aplikacjach technicznych.

Warto zauważyć, że wybór między wpustem pryzmatycznym a czółenkowym zależy od kilku czynników. Przede wszystkim decydują o tym wymagania konstrukcyjne, typ połączenia oraz warunki obciążeniowe. Inżynierowie często dokonują szczegółowej analizy, aby dobrać najlepszy typ wpustu, który zapewni długotrwałą i niezawodną pracę maszyny. Różnice konstrukcyjne tych elementów sprawiają, że każdy z nich ma swoje unikalne zastosowanie.

Wpusty czółenkowe, choć rzadziej stosowane niż pryzmatyczne, oferują specyficzne korzyści w zakresie montażu. Ich konstrukcja ułatwia demontaż i ponowny montaż elementów, co jest istotne w serwisowaniu maszyn. Dlatego też, nawet przy niewielkich różnicach w technice wykonania, wpusty czółenkowe stanowią wartościowy wybór w odpowiednich warunkach.

Porównanie rozwiązań – co wybrać?

Wybór pomiędzy wpustami pryzmatycznymi a czółenkowymi zależy przede wszystkim od specyfiki zastosowania. Oba typy posiadają swoje zalety, ale decyzja o wyborze konkretnego rozwiązania powinna być poprzedzona szczegółową analizą techniczną. Do kluczowych kryteriów należą typ połączenia, obciążenia dynamiczne oraz specyfika konstrukcji maszyny. Warto uwzględnić, że każdy projekt wymaga indywidualnego podejścia, w którym precyzyjne wymiary mają kluczowe znaczenie.

Wśród zalet wpustów pryzmatycznych warto wymienić:

- Precyzyjne połączenie – umożliwiające płynne przenoszenie momentu obrotowego.

- Standaryzację wymiarów – co ułatwia dobór komponentów do różnych aplikacji.

- Wysoką wytrzymałość – dzięki zastosowaniu odpowiednich materiałów i norm produkcyjnych.

Natomiast wpusty czółenkowe wyróżniają się:

- Łatwością montażu i demontażu – co jest korzystne przy serwisowaniu maszyn.

- Elastycznością konstrukcyjną – idealną przy łączeniu mniejszych elementów.

- Specyficznym kształtem – który pozwala na precyzyjne dopasowanie w określonych aplikacjach.

Analizując te cechy, inżynierowie mogą dokonać wyboru najlepszego rozwiązania, które odpowiada na konkretne potrzeby techniczne. Decyzja ta opiera się na doświadczeniu oraz dokładnym pomiarze parametrów konstrukcyjnych. W praktyce, oba rozwiązania mogą doskonale współgrać, tworząc kompleksowy system łączenia elementów.

Wybór odpowiedniego wpustu często determinuje trwałość całej maszyny. Dlatego też, analiza techniczna i dobór właściwych parametrów powinny być przeprowadzone z najwyższą starannością. Różnice w konstrukcji wpustów wpływają na ich funkcjonalność, co w rezultacie przekłada się na bezpieczeństwo i niezawodność działania. Wiedza o zaletach i ograniczeniach poszczególnych rozwiązań jest kluczowa przy planowaniu produkcji.

| Cecha | Wpust Pryzmatyczny (DIN 6885*) | Wpust Czółenkowy (DIN 6888*) |

| Kształt | Prostopadłościan (przekrój prostokątny), zaokrąglone lub proste czoła. | Odcinek koła (półksiężyc), montowany w gnieździe o kształcie łukowym. |

| Główne zastosowanie | Wały o średnicach średnich i dużych; przenoszenie dużych momentów obrotowych. | Wały o małych średnicach (poniżej 40 mm); zakończenia stożkowe wałów. |

| Zaleta montażowa | Bardzo duża stabilność i precyzja prowadzenia piasty po wale. | Samonastawność – wpust dopasowuje się do pochylenia dna rowka w piaście. |

| Wady | Wymaga bardzo precyzyjnego wykonania rowka (brak możliwości wahliwego dopasowania). | Głęboki rowek w wale znacznie go osłabia (karb konstrukcyjny). |

Wpływ precyzyjnego wykonania na jakość połączenia

Precyzyjne wykonanie wpustów ma kluczowy wpływ na stabilność i trwałość połączeń maszynowych. Nawet niewielkie różnice w wymiarach mogą skutkować nieprawidłowym przenoszeniem momentu obrotowego. Dokładność frezowania i kontrola jakości na każdym etapie produkcji są zatem nieodzowne. Wysokie standardy technologiczne gwarantują, że każdy element spełnia określone normy wytrzymałości.

Kontrola jakości obejmuje między innymi dokładne pomiary wymiarów, co jest niezbędne dla zachowania spójności całego systemu. Precyzja wykonania wpustu pryzmatycznego lub czółenkowego wpływa bezpośrednio na komfort eksploatacji maszyny. Niewielkie różnice mogą prowadzić do nierównomiernego rozkładu obciążeń, co w dłuższej perspektywie osłabia strukturę całego mechanizmu. Dlatego też stosowanie zaawansowanych metod kontroli jest powszechnie rekomendowane.

W praktyce, każdy etap produkcji jest monitorowany, aby zapewnić najwyższą jakość wykonania. Inżynierowie stosują zaawansowane urządzenia pomiarowe, które umożliwiają precyzyjną analizę każdej partii produkcyjnej. Wpływ dokładności na efektywność pracy maszyny jest nie do przecenienia. Solidne połączenie dzięki precyzyjnym wpustom zapewnia długotrwałą eksploatację i zmniejsza koszty serwisowe.

Dbałość o detale jest szczególnie ważna przy produkcji wpustów stosowanych w wymagających warunkach przemysłowych. Każdy element musi być wykonany zgodnie z ściśle określonymi normami, co gwarantuje bezpieczeństwo użytkowania. Precyzyjne wykonanie wpływa również na efektywność całego systemu łączenia, umożliwiając płynną pracę maszyn. Dzięki temu, inwestycja w wysokiej jakości wpusty przekłada się na niezawodność produkcji.

Zastosowania i korzyści wynikające z właściwego doboru wpustów

Wpusty znajdują szerokie zastosowanie w różnych sektorach przemysłu maszynowego. Właściwy dobór wpustu pryzmatycznego lub czółenkowego wpływa nie tylko na stabilność połączenia, ale także na efektywność całej maszyny. Ich uniwersalność umożliwia stosowanie w mechanizmach ruchomych, gdzie precyzyjne dopasowanie elementów jest niezbędne. Dobrze dobrany wpust stanowi fundament bezawaryjnego funkcjonowania urządzeń.

Zaletą stosowania wpustów jest łatwość adaptacji do różnorodnych wymagań konstrukcyjnych. Proste, ale jednocześnie zaawansowane technologicznie rozwiązania pozwalają na szybkie dopasowanie komponentów do specyficznych potrzeb. W wielu przypadkach odpowiedni wpust umożliwia zmniejszenie luzów i optymalizację przenoszenia momentu obrotowego. To z kolei wpływa na zmniejszenie zużycia mechanicznego i wydłużenie żywotności maszyn.

W codziennej eksploatacji maszyny oparte na precyzyjnych połączeniach cechują się większą odpornością na obciążenia dynamiczne. Dzięki temu, elementy łączone za pomocą wpustów wykazują wyższą stabilność i mniejsze ryzyko awarii. Dokładne dopasowanie wpustów do wału i piasty umożliwia optymalne przenoszenie sił, co jest kluczowe dla efektywnej pracy mechanizmów. Dodatkowo, stosowanie wpustów wpływa na zmniejszenie drgań i hałasu w maszynach.

Dla wielu inżynierów ważnym aspektem jest również prostota serwisowania maszyn zbudowanych w oparciu o wpusty. Łatwość demontażu i ponownego montażu elementów pozwala na szybką interwencję serwisową. Dzięki temu, przestoje produkcyjne są minimalizowane, co wpływa na efektywność operacyjną. Warto również podkreślić, że precyzyjne wykonanie wpustów przekłada się na mniejsze ryzyko powstawania usterek.

W praktyce, zastosowanie wpustów umożliwia również realizację bardziej zaawansowanych konstrukcji. Inżynierowie mogą wykorzystać ich właściwości do tworzenia modułowych systemów łączenia, co pozwala na elastyczność w projektowaniu. Korzyści wynikające z właściwego doboru wpustu obejmują zwiększenie stabilności, poprawę precyzji pracy oraz długoterminową oszczędność związana z mniejszymi kosztami eksploatacji. Dlatego właściwy dobór wpustów jest inwestycją w jakość i niezawodność całej konstrukcji.

Wpływ technologii i innowacji na rozwój wpustów

Rozwój technologii produkcyjnych i innowacyjnych metod obróbki wpływa na jakość wykonania wpustów. Zaawansowane technologie umożliwiają osiągnięcie niespotykanej dotąd precyzji w frezowaniu i wykańczaniu powierzchni. Dzięki temu, wpusty pryzmatyczne oraz czółenkowe stają się jeszcze bardziej efektywne w przenoszeniu momentu obrotowego. Nowoczesne metody produkcji pozwalają na tworzenie elementów o minimalnych tolerancjach wymiarowych.

Wdrażanie nowych technologii w produkcji wpustów wiąże się również z rozwojem systemów kontroli jakości. Nowoczesne czujniki i narzędzia pomiarowe umożliwiają monitorowanie każdego etapu produkcji, co przekłada się na wyższą jakość finalnych produktów. Innowacyjne rozwiązania pozwalają również na skrócenie czasu produkcji przy jednoczesnym zachowaniu najwyższych standardów. Dzięki temu, wpusty są w stanie sprostać wymaganiom współczesnych maszyn.

W kontekście dynamicznie zmieniającego się przemysłu, technologia ma ogromne znaczenie. Nowe rozwiązania w zakresie obróbki materiałów wpływają na zwiększenie trwałości i odporności wpustów. Rozwój automatyzacji i robotyzacji w produkcji przekłada się na spójność i powtarzalność parametrów technicznych. Inżynierowie mogą dzięki temu tworzyć jeszcze bardziej zaawansowane konstrukcje, które sprostają najwyższym wymaganiom.

Innowacje w dziedzinie wpustów wpływają również na ich uniwersalność. Coraz częściej stosowane są rozwiązania hybrydowe, łączące cechy wpustów pryzmatycznych i czółenkowych. Takie podejście umożliwia tworzenie rozwiązań idealnie dopasowanych do specyfiki danej aplikacji. Postęp technologiczny w zakresie obróbki materiałów otwiera nowe możliwości w projektowaniu precyzyjnych połączeń maszynowych.

Praktyczne wskazówki dla projektantów i inżynierów

Dobór odpowiednich wpustów wymaga nie tylko znajomości norm i specyfikacji, ale także praktycznego doświadczenia. Projektanci powinni uwzględniać zarówno parametry techniczne, jak i warunki eksploatacyjne. Kluczowe jest dokładne zrozumienie obciążeń oraz wymagań dotyczących precyzji wykonania. Wybierając wpusty, warto kierować się nie tylko danymi technicznymi, ale także doświadczeniem zdobytym w praktyce.

W codziennej pracy warto stosować podejście oparte na analizie porównawczej. Projektanci często sporządzają zestawienia zalet i ograniczeń poszczególnych rozwiązań, co pozwala na trafny wybór komponentów. Dobrze przygotowana dokumentacja techniczna ułatwia identyfikację najbardziej odpowiedniego rozwiązania. Praktyczne wskazówki, oparte na analizie przypadków, mogą znacznie usprawnić proces decyzyjny.

Kolejnym aspektem jest dbałość o szczegóły podczas montażu. Nawet najmniejsze niedopatrzenie może wpłynąć na trwałość połączenia. Dlatego regularna kontrola jakości oraz stosowanie nowoczesnych narzędzi pomiarowych są nieodzowne. Inżynierowie powinni również pamiętać o stałym doskonaleniu swoich umiejętności i śledzeniu nowinek technologicznych.

Warto również zwrócić uwagę na znaczenie komunikacji między zespołami projektowymi. Współpraca między projektantami a specjalistami ds. produkcji pozwala na lepsze dopasowanie wpustów do specyfiki maszyn. Wymiana doświadczeń i wiedzy technicznej wpływa korzystnie na ostateczną jakość realizowanych projektów. Dobrze zorganizowany proces komunikacji umożliwia szybką identyfikację potencjalnych problemów i ich skuteczne rozwiązanie.

Przy doborze wpustów nie należy pomijać aspektów serwisowych. Łatwość wymiany uszkodzonych elementów jest równie istotna jak ich wytrzymałość. Projektanci, kierując się doświadczeniem, mogą tworzyć systemy umożliwiające szybką interwencję. Dzięki temu, całkowity czas przestoju maszyny zostaje zredukowany, co przekłada się na efektywność produkcji.

Podsumowanie

Wpusty stanowią fundament precyzyjnych i trwałych połączeń w przemyśle maszynowym. Zarówno wpusty pryzmatyczne, jak i czółenkowe, oferują unikalne zalety, które warto uwzględnić przy projektowaniu maszyn. Precyzja wykonania, dobór odpowiednich materiałów oraz rygorystyczna kontrola jakości to czynniki decydujące o niezawodności połączeń. Właściwy dobór wpustu wpływa na stabilność, efektywność i długowieczność całego systemu. Zachęcamy do dalszego zgłębiania tematu oraz wykorzystania zdobytej wiedzy przy projektowaniu nowoczesnych rozwiązań inżynieryjnych.

Powiązane tematycznie wpisy

STEAM – Najwyższa jakość produktów

Sprawdź pozostałe artykuły

STEAM – Producent elementów złącznych

Nie wiesz, który produkt będzie dla Ciebie najlepszy?

Pomożemy Ci dobrać rozwiązanie dopasowane do Twoich potrzeb, oczekiwań i budżetu.